Dans le monde de la customisation automobile, certaines créations forcent le respect par leur esthétique, d’autres par leur puissance. Et puis, il y a celles qui forcent le respect par leur pure audace technique, leur capacité à résoudre des problèmes d’ingénierie qui semblent insurmontables. La Mustang Caballero de Salif Moteur appartient à cette dernière catégorie. Vous connaissez peut-être l’histoire de cette voiture unique, mais nous allons aujourd’hui plonger dans le secret de sa fabrication, là où se cache le véritable génie de son créateur.

Car sous son allure de “muscle truck” du désert se cache une véritable hérésie mécanique : la fusion d’une caisse monocoque de Mustang sur la structure d’un pick-up. Pour les non-initiés, cela peut sembler simple. Pour les puristes, c’est un cauchemar d’ingénieur.

Le sacrilège théorique : pourquoi ça ne devrait pas marcher

Pour comprendre l’ampleur du défi, il faut rappeler un principe de base. Une Ford Mustang de 1968, comme la plupart des voitures de tourisme, possède une structure monocoque (unibody). Cela signifie que la carrosserie et le châssis ne font qu’un. Le plancher, les montants, le toit, tout participe à la rigidité structurelle. Enlevez une partie, et l’ensemble perd sa cohérence, comme un œuf dont on aurait retiré un morceau de coquille.

Un pick-up, lui, repose sur un châssis séparé (body-on-frame), généralement un cadre en échelle robuste sur lequel on vient simplement boulonner la cabine et la benne.

Le problème est donc évident : couper l’arrière d’une Mustang pour y greffer une benne revient à scier la colonne vertébrale de la voiture. Sans une réingénierie profonde, la caisse se plierait en deux au premier nid-de-poule.

La solution de Salif : la création d’un sous-châssis sur mesure

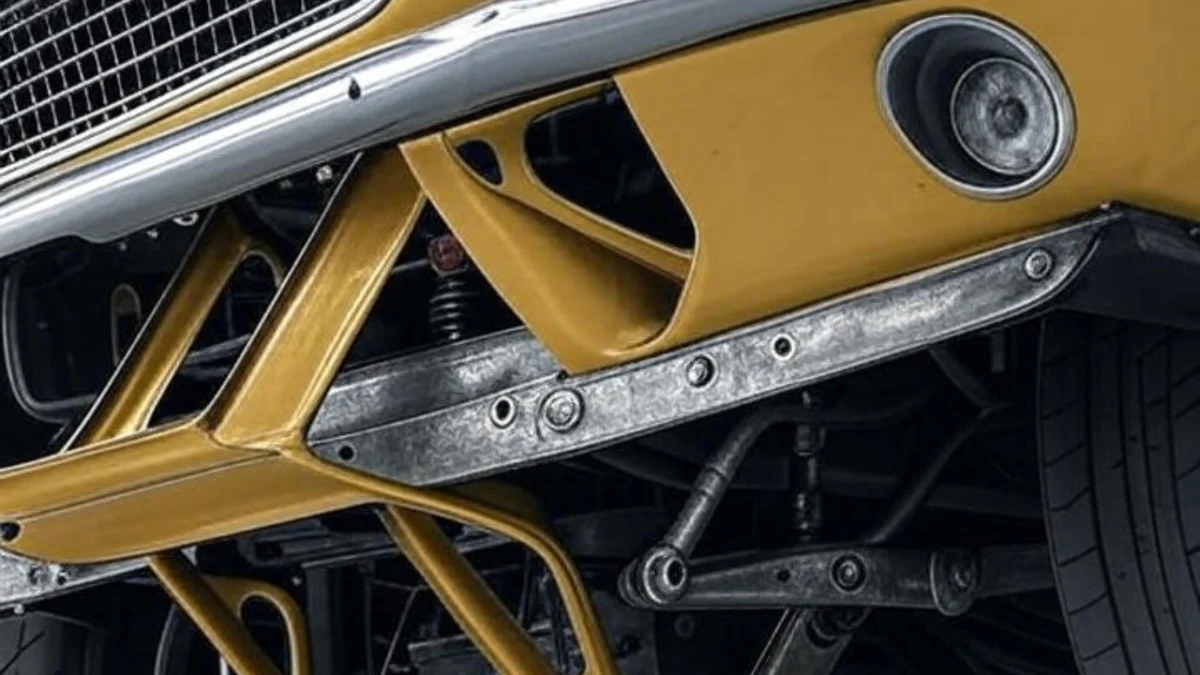

C’est ici que le mécanicien devient ingénieur. Plutôt que de simplement souder des plaques de tôle, Salif Moteur a compris qu’il devait recréer la rigidité perdue. Sa solution a été de concevoir et de fabriquer un sous-châssis (subframe) complet en acier rectangulaire de forte section.

Ce sous-châssis vient s’ancrer aux points les plus solides de la structure avant restante de la Mustang (probablement au niveau du tablier avant et des longerons du plancher) et court jusqu’à l’arrière, créant une nouvelle épine dorsale. Cette structure a deux fonctions :

-

Assurer la rigidité en torsion et en flexion de l’habitacle de la Mustang.

-

Fournir des points de fixation robustes pour se boulonner sur le châssis du pick-up donneur.

La greffe : renforts, soudures et ingéniosité

Le travail ne s’est pas arrêté là. Pour garantir la solidité de l’ensemble, Salif a multiplié les renforts. On imagine des goussets (plaques de renfort triangulaires) à chaque jonction critique pour éviter toute flexion. Des traverses ont dû être ajoutées pour maintenir la rigidité latérale de la cabine.

La qualité des soudures a été primordiale. Des cordons de soudure MIG propres et bien pénétrants sont visibles sur les rares photos du châssis, témoignant d’une grande maîtrise. Il a également dû fabriquer des supports de caisse (“body mounts”) sur mesure, avec des silentblocs adaptés pour absorber les vibrations du châssis tout en maintenant un alignement parfait de la carrosserie.

Plus qu’un mécano, un véritable “chassis-builder”

En réalisant cette fusion, Salif Moteur a prouvé qu’il était bien plus qu’un excellent mécanicien. Il a démontré des compétences de “chassis-builder”, de tôlier-formeur et d’ingénieur structure. Il n’a pas seulement assemblé des pièces ; il a repensé et recréé la dynamique et l’intégrité d’un véhicule. C’est cette maîtrise technique, invisible pour le grand public mais évidente pour les connaisseurs, qui fait de la Mustang Caballero non pas un simple “rat rod”, mais un véritable chef-d’œuvre d’ingénierie de la débrouille.